Fabrication artisanale

CMT est artisan cadreur, spécialiste du Titane depuis plus de 20 ans. Nos méthodes de fabrication ont évolué avec le temps, et nous sommes fiers d’utiliser aujourd’hui le meilleur des technologies actuelles (découpe laser, impression 3D …), tout en conservant notre savoir-faire artisanal. Découvrez notre processus de fabrication, développé par Bastien, notre chef d’atelier disposant d’une solide expérience et ayant effectué son apprentissage dans le cadre du Tour de France des Compagnons.

Conception des géométries

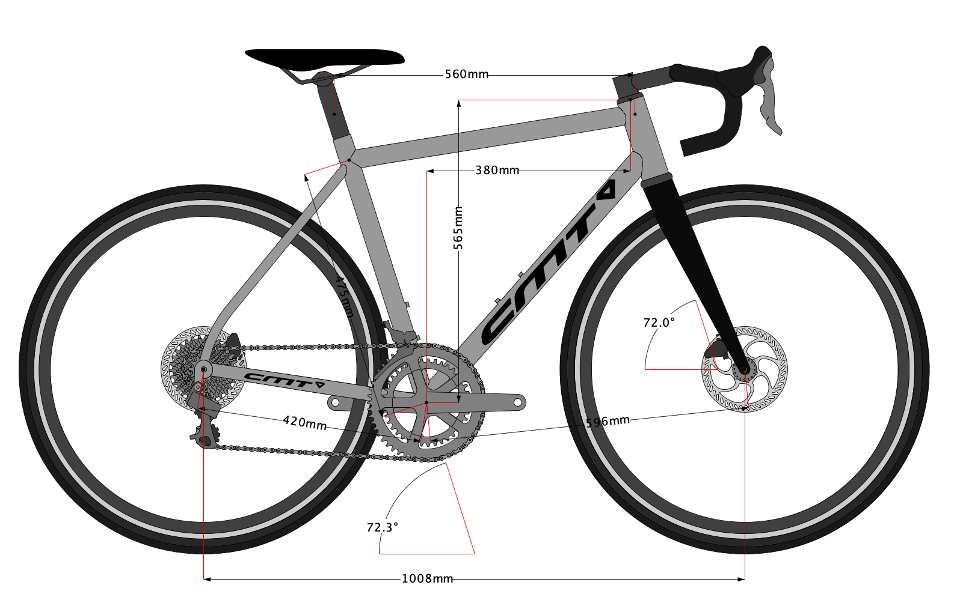

Nous avons conçu 5 géométries complémentaires que nous proposons "de série" :

- RS : Route Sport

- GT : Route Confort

- CX: Gravel Sport

- XP : Gravel Confort / Aventure

- MX : Aventure (conçu pour être utilisé avec une fourche suspendue)

Bien que chaque cadre soit fabriqué de manière artisanale, le fait d’avoir conçu et éprouvé ces géométries nous permet de garantir à nos clients un comportement dynamique et sécurisant pour chaque vélo produit par notre atelier. Chaque modèle est décliné en 5 tailles standards, et il est également possible d’opter pour une taille sur mesure, en personnalisant les valeurs de stack et de reach.

Nous proposons également la conception de géométrie 100% sur mesure.

Sélection de la matière première

CMT a toujours été un spécialiste du titane. Nous fabriquons exclusivement des cadres en titane depuis plus de 20 ans.

Nos tubes sont issus de l’industrie aéronautique Française, ils sont fournis par un partenaire historique basé en Savoie et avec qui nous travaillons depuis plus de 10 ans. Nous avons sélectionné du Titane Grade 5 pour le boîtier de pédalier et Grade 9 pour les autres composants du cadre. Le Grade 5 apporte une très grande rigidité au boitier de pédalier (ce qui est très important car c’est une pièce qui est mise sous forte contrainte mécanique), tandis que le Grade 9 permet d’alléger le cadre, tout en bénéficiant d’un meilleur ratio rupture mécanique / module d’élasticité (normal et tangentiel) / densité. Sa soudabilité est également excellente. Ce choix est donc l’idéal à la fois en termes de performance et de fiabilité.

Nous avons choisi d’utiliser des sections de 35mm pour le tube de selle et le top tube, du 42mm pour le tube diagonal, du 22mm pour les bases et de 17mm pour les haubans. Voilà la base de notre recette pour obtenir un cadre à la fois dynamique et confortable.

Conception et fabrication des pièces en titane

Un cadre n’est pas seulement composé de tubes. Il faut également prévoir de nombreuses autres pièces, qui doivent respecter certains standards de l’industrie pour des questions de compatibilité. Ces pièces sont conçues par CMT à l’aide d’un logiciel de modélisation 3D, puis usinées ou imprimées en 3D.

Parmi ces pièces nous pouvons citer par exemple les pattes arrières (dropout), le boîtier de pédalier, les plots flatmount, le yoke pour les modèles Gravel, les passe-gaines ou encore l’insert de tige de selle.

Usinage des tubes

Une fois toutes ces pièces réunies, nous pouvons commencer l’usinage des tubes. Les tubes du triangle avant (tige de selle, top tube et tube diagonal) présentent des diamètres importants (35 et 42mm), ils sont donc usinés par découpe laser. Cela nous permet de garantir le meilleur niveau de qualité possible, tout en gagnant beaucoup de temps sur cette étape. Cela permet également de réduire la pénibilité du travail. Cette étape est réalisée par un sous-traitant local, situé à 15km de l'atelier.

Les plus petits tubes, ceux du triangle arrière (bases et haubans) sont débités, cintrés, emboutis et usinés manuellement, directement à l'atelier. C’est le cas également de la douille de direction. Les tubes sont ensuite ébavurés, dégraissés, puis stockés.

Cette partie du processus exprime toute la polyvalence de notre savoir-faire et de notre expérience. Il réunit le meilleur du travail artisanal, manuel, et de l’utilisation de technologies modernes, ce qui permet de proposer un résultat de qualité exceptionnelle et un produit final disposant d’une grande durabilité.

Préparation

Cette étape consiste à réunir et préparer tous les éléments avant leur assemblage. C’est également à cette étape que nous réalisons les trous pour le routage interne selon le choix du client (routage mécanique ou électrique, mono ou double plateau). Les tubes sont ensuite de nouveau ébavurés et dégraissés, puis positionnés sur notre gabarit de soudure.

Il est capital que les découpes réalisées lors de l’étape d’usinage soient d’une précision sans faille. Une fois l’ensemble parfaitement aligné et bridé sur le gabarit, la soudure peut commencer.

Assemblage des tubes

La soudure est la trace visible de l’assemblage des tubes. Chaque cordon est unique car réalisé à la main. Il faut une solide expérience dans le titane pour sélectionner les bons réglages (débits de gaz, intensité de l’arc électrique “puissance”) ainsi que pour acquérir le “coup de patte” nécessaire. Les soudures sont effectuées par procédé TIG en milieu inerte; les tubes ne sont donc pas en contact avec l’oxygène. Le gaz utilisé “Argon” permet la soudure du titane dans les règles de l’art, il évite des modifications des caractéristiques mécaniques du métal, ce qui permet d’obtenir des soudures solides et durables.

Il est important de préciser que nos cordons de soudure ne sont pas meulés, ils présentent volontairement un aspect “brut”. Il s'agit de la signature de l'artisan et avec notre expérience, nous avons également constaté que cela permet une meilleure préservation des propriétés mécaniques du titane, et donc d'augmenter la durabilité de nos cadres.

Contrôle qualité

Après un refroidissement bridé en température contrôlée, une vérification complète et minutieuse du cadre est effectuée : soudures, alignement, re-surfaçage du boîtier pédalier et douille de direction. La géométrie est également contrôlée afin d’assurer un parfait alignement des points de contrainte (axe de roue arrière / boîtier de pédalier / colonne de direction).

Microbillage

Le microbillage efface les faibles traces de chauffe autour des cordons de soudure, appelés ZAT (Zone Thermiquement Affectée). La finition microbillée est notre marque de fabrique, c’est LA finition qui ne dégrade pas les tubes, au contraire elle libère les contraintes générées lors du soudage (“retrait de soudure” au refroidissement) par effet de micro-martelage. Nous avons fait ce choix afin de rester en accord avec notre engagement de qualité, toujours dans l’optique de proposer le produit le plus fiable et le plus durable possible. Cette étape est réalisée à l’aide d’une cabine de sablage performante et des billes de diamètre 100 microns.

Dernières retouches mécaniques

Le microbillage pouvant laisser des traces de poussières, nous réalisons une retouche complète des éléments mécaniques suivants :

- Alésage du tube de selle et mise en place de l’insert de tige de selle

- Ré-taraudage du boitier de pédalier

- Ré-taraudage des pattes arrière

- Ré-taraudage des différents inserts porte-bidon et porte-bagage

Le cadre est maintenant prêt pour la finition, qui est réalisée selon le choix de chaque client.